IL MOTORE DIESEL

Storia del motore Diesel

La storia del motore Diesel ha inizio nel 1824, anno in cui il fisico e matematico francese Sadi Carnot ha avanzato la teoria secondo cui per un funzionamento massimamente efficiente di un motore termico è necessario riscaldare l’aria aspirata, mediante la compressione rapida, allo scopo di portare la temperatura della camera di scoppio fino al livello necessario per innescare l’autoaccensione.

Questo principio della fisica è diventato la base del primo motore Diesel.

Il primo prototipo di motore efficiente fu sviluppato nel 1887 dall’Ing. tedesco Rudolf Diesel, che ne depositò per primo il brevetto nel 1892.

Da quel momento questo tipo di motore è conosciuto come “Motore a ciclo Diesel”, o più comunemente Diesel.

Inizialmente, questo motore fu pensato per funzionare con la polvere di carbone, ma i risultati non furono soddisfacenti.

Vennero provati altri tipi di combustibile e ci si rese conto che il funzionamento era soddisfacente quando si utilizzavano olii vegetali o olii petroliferi leggeri, come appunto il gasolio.

Questi motori vennero utilizzati dapprima per applicazioni statiche, ad esempio le centrali elettriche, ed in seguito vennero applicati sulle imbarcazioni e sui dirigibili (molto diffusi all’inizio del 900)

e nel primo dopoguerra, negli anni 20, su autocarri e bus.

Bisognerà aspettare il 1936 per vederlo installato su una vettura, la Mercedes Benz 260D

FUNZIONAMENTO

Come detto, il concetto fisico su cui si basa il motore a ciclo Diesel è il seguente:

quando un gas viene compresso, innalza la sua temperatura

Viene quindi utilizzata tale proprietà comprimendo all'interno del cilindro la sola aria a valori elevati, tali per cui il combustibile iniettato (presso il punto morto superiore) si accende spontaneamente, proprio a causa del fatto che l’aria, compressa dal pistone nel cilindro, raggiunge la temperatura di autoaccensione del gasolio.

Viene pertanto definito motore ad accensione spontanea, in contrapposizione al motore a benzina, denominato ad accensione comandata, nel quale l'accensione è innescata dalla scintilla della candela.

L'aria, richiamata dalla depressione creata dalla discesa del pistone, entra nel cilindro attraverso la valvola di immissione.

Quando il pistone risale, viene compressa nel cilindro fino ad arrivare ad una temperatura di 700/ 900 gradi .

Poco prima che il pistone raggiunga il punto morto superiore, cioè il punto di sua massima salita, il gasolio viene spruzzato, o meglio, nebulizzato tramite l’iniettore sull’aria diventata rovente, innescando l'autoaccensione.

La combustione della miscela aria + gasolio e la generazione dei gas spinge il pistone verso il basso generando così la rotazione dell'albero motore.

Questa è la fase attiva di ogni motore, durante la quale viene erogata l’energia meccanica.

Nel risalire, il pistone espelle i gas combusti attraverso le valvole di scarico, raggiunge il punto moto superiore e scendendo il ciclo riparte.

Il motore Diesel avrà quindi un rapporto di compressione molto più alto di un motore a benzina, proprio perché dovrà comprimere molto l’aria per poter innescare l’autoaccensione.

In un motore a benzina, non si possono raggiungere gli stessi rapporti di compressione; la benzina è più instabile del gasolio, e rapporti di compressioni pari a quelli di un Motore Diesel, causerebbero delle preaccensioni o detonazioni, che porterebbero alla rottura degli organi in movimento (pistoni, bielle).

Il rapporto di compressione di un Diesel è intorno ai 23:1 quando quello di un motore a benzina, raramente supera i 12:1

Proprio per questo motivo, il rendimento termodinamico di un motore Diesel può arrivare al 50% mentre un motore a benzina arriva al 30%

Inoltre, proprio per il suo funzionamento, il motore Diesel trae maggiori vantaggi dall'impiego di sistemi di sovralimentazione che effettuano una compressione dell'aria già prima che questa entri nel cilindro.

In questo tipo di motori è di fondamentale importanza la precisione del sistema di alimentazione ed in particolare della pompa che regola la quantità esatta di combustibile immessa nei cilindri, nonché il momento esatto dell'immissione stessa.

Sulla base della quantità di combustibile immesso ad ogni regime di rotazione il motore fornisce più o meno potenza in quanto l'aria da questo aspirata è un valore costante che corrisponde sempre al massimo possibile.

Il motore diesel ha come il motore a benzina un corpo farfallato ma mentre in quest'ultimo l'apertura della farfalla varia la quantità d'aria da miscelare alla benzina, nel motore diesel la farfalla è sempre aperta, e si chiude solo quando si spegne il motore per ridurre i sussulti.

La potenza di un motore diesel non si basa sulla sulla quantità di miscela aria-carburante è immessa nel cilindro, ma solo sulla quantità di combustibile iniettato.

INIETTORE

Lo sviluppo degli iniettori è stato uno dei principali fattori che hanno portato al successo del motore Diesel negli ultimi 25 anni.

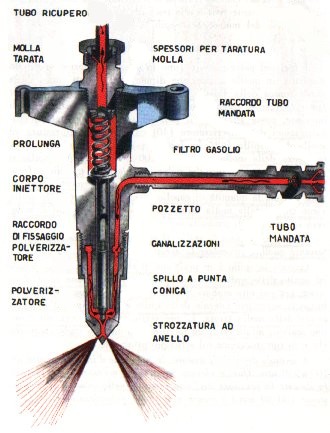

Originariamente, gli iniettori erano completamente meccanici

Anche allora, erano formati da un corpo in acciaio che all’estremità inferiore presentava uno o più fori, tenuti chiusi da un’asta a punta conica e da una molla opportunamente tarata.

Il suo funzionamento si basava sulla pressione del gasolio che giungeva fino alla strozzatura ad anello, vinceva la resistenza della molla costringendo la punta conica a sollevarsi ed a lasciar passare il gasolio in pressione.

Subito dopo l’iniezione, diminuendo la pressione nella condotta proveniente dalla pompa, l’asta tornava al suo posto chiudendo i fori di passaggio, e da li il ciclo ricominciava.

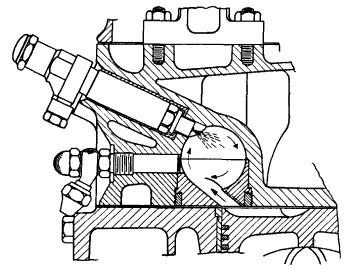

Il gasolio veniva iniettato in una precamera, che serviva a ridurre il ritardo di accensione del gasolio – che non ha la stessa velocità di accensione e propagazione di fiamma della benzina – e grazie alla presenza di una candeletta ad incandescenza, ne facilitava anche le partenze a freddo.

Parliamo quindi di una vera e propria iniezione indiretta, in quanto il gasolio non veniva nebulizzato direttamente nel cilindro

Anche in questo caso, l’innovazione tecnologica spinta dalla necessità di minori consumi e quindi dalla diminuzione delle emissioni in atmosfera ha portato ad evoluzioni significative.

Oggigiorno, anche grazie all’adozione di iniettori comandati elettronicamente, si è passati all’iniezione diretta.

Il motore diesel a iniezione diretta è nato negli anni Venti, progettato dalla MAN per i veicoli commerciali e industriali.

Nel settore automobilistico è salito alla ribalta nel 1988, grazie alla Fiat Croma che è stata la prima vettura di serie a montarlo (subito dopo, nel 1989, arrivò la Land Rover 200 Tdi).

In questo tipo di motore il gasolio viene spruzzato direttamente nella camera di combustione, che è ricavata nel cielo del pistone.

Proprio questa novità ha creato dei problemi nelle prime applicazioni.

I pistoni non erano ancora abbastanza resistenti e spesso il cielo cedeva oppure si bucava con effetti disastrosi.

In mancanza della precamera, la turbolenza deve crearsi nella camera di combustione, per cui occorre una migliore polverizzazione del gasolio.

È il motivo per il quale la pressione d’iniezione deve essere più alta, partendo da almeno 500 bar per arrivare fino a oltre 2000 bar.

Anche i condotti di aspirazione sono disegnati in maniera diversa per generare turbolenze specifiche (swirl).

La maggiore efficienza di un motore diesel a iniezione diretta è data quindi, da minori perdite termiche, maggiore pressione in camera di scoppio e percorso più diretto dei gas di scarico.

Appare quindi chiaro, che le migliori performance di questa soluzione sono dovute all’innalzamento delle pressioni in camera di scoppio.

Il rovescio della medaglia, però, sta tutto in quell’arco di giri in cui la pressione non è sufficiente, tipicamente dal minimo e fin quando la turbina non inizia a girare.

In questa fase il motore risulta rumoroso, pigro e tende ad accumulare fumosità.

E qui entrano in gioco evoluzioni quali lo svilluppo degli INIETTORI A COMANDO ELETTRONICO, che permettono iniezioni multiple ed il sistema COMMON RAIL.

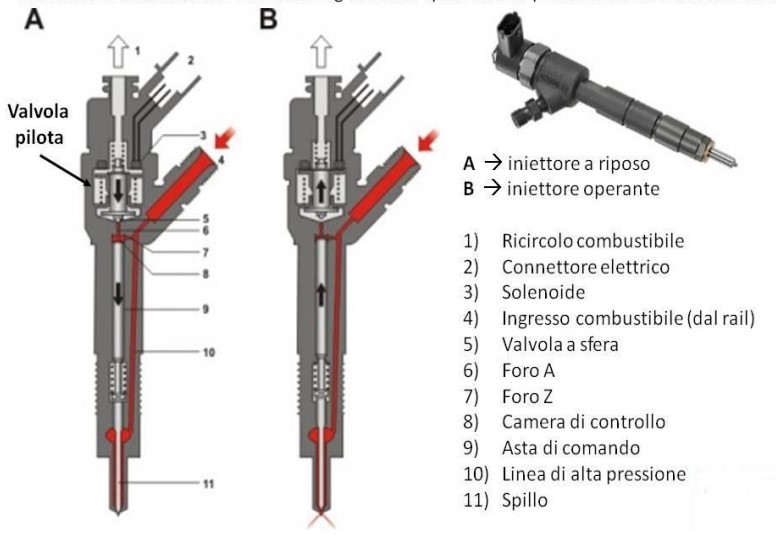

INIETTORI A COMANDO ELETTRONICO

Gli iniettori a comando elettronico, non si basano più sulla taratura di una molla per azionare l’asta, ma su un solenoide che azionato da un segnale elettrico proveniente dalla centralina provvede all’azionamento dell’asta/spillo conico.

Un ulteriore step evolutivo, è stato la realizzazione degli elettroiniettori PIEZOELETTRICI.

Il solenoide che aziona lo spillo, è stato in questo caso sostituito da una “pila” di circa 300 lastre sottilissime in ceramica.

Quando viene applicato il segnale elettrico, le piastre si espandono e agiscono sull'ugello dell'iniettore, che apre l'ugello dell'ago e inietta il carburante nel cilindro.

Il tutto in un tempo inferiore rispetto al comando al solenoide.

Di contro, questi iniettori sono più costosi e più difficoltosi da revisionare rispetto agli iniettori a bobina/solenoide.

La centralina motore riceve i dati da una serie di sensori e li utilizza per calibrare, secondo tabelle, dette anche mappe o strategie, ossia dei softwares memorizzati al suo interno, la quantità di gasolio da iniettare e soprattutto il momento esatto di immissione, in modo da ottenere sempre il valore ottimale o il più vicino a questo, per quel determinato regime di rotazione.

Così facendo, si massimizza il rendimento del motore e se ne abbassano le emissioni.

In questo caso il tempo, misurato in gradi angolari di rotazione, assume un'importanza critica in quanto sia un ritardo che un anticipo rispetto al momento ottimale comportano dei problemi.

Infatti se si anticipa troppo si ritroveranno nei gas di scarico valori rilevanti di ossidi di azoto (NOx) anche se il motore raggiunge un'efficienza maggiore dato che la combustione avviene ad una pressione più alta.

Un ritardo invece, a causa della combustione incompleta, produce particolato/polveri sottili, ossia fumosità nera allo scarico.

Non esiste un valore ottimale valido per tutti i motori ma ogni motore ne ha uno proprio, studiato dal costruttore.

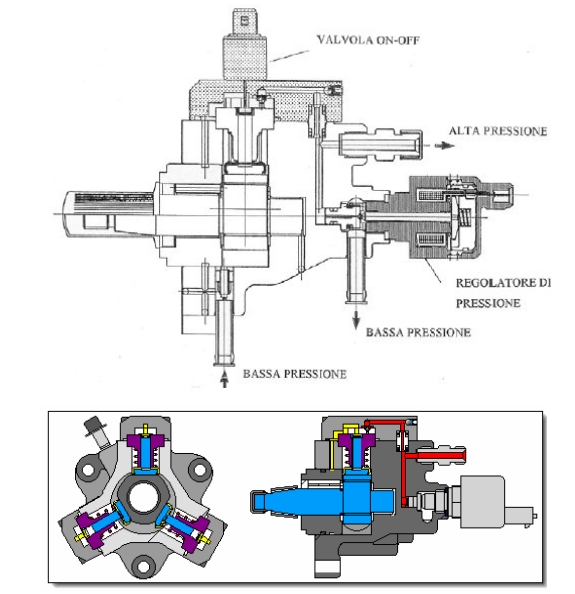

LA POMPA ALTA PRESSIONE

Un altro componente fondamentale del sistema Common Rail è la POMPA DI ALTA PRESSIONE

E’ costituita da tre pompanti radiali disposti a 120° l’uno dall’altro che ruotano (da qui il nome pompa radiale) prendendo il moto dalla cinghia di distribuzione.

Essa fornisce continuamente combustibile alla pressione desiderata all’accumulatore/Rail.

Ogni gruppo pompante è composto da un pistone, il cui movimento è determinato dalla rotazione di un eccentrico di forma triangolare solidale all’albero della pompa.

Tale eccentrico/camma determina il movimento in successione dei tre pistoni mediante lo spostamento di una punteria frapposta tra l’eccentrico stesso ed il piede dello stantuffo.

Il contatto tra l’eccentrico ed ogni singola punteria viene assicurato mediante una molla.

Ogni gruppo pompante è dotato di una valvola di aspirazione a piattello e di una valvola di mandata a sfera.

Tutte e tre le mandate degli elementi pompanti sono riunite internamente alla pompa ed inviano il combustibile al collettore comune per mezzo di un unico condotto.

La pompa viene raffreddata e lubrificata mediante lo stesso gasolio che la attraversa e che viene reinviato al serbatoio a pressione atmosferica.

La regolazione di pressione è effettuata tramite un elettrovalvola che regola il grado di apertura dell’ingresso nel condotto di ritorno.

Il regolatore di pressione è costituito, infatti, da un otturatore sferico mantenuto sulla sua sede da un'asta caricata da una molla e dalla forza generata da un solenoide .

Quando il suddetto solenoide non è eccitato la pressione dipende unicamente dalla molla che fornisce un valore minimo di pressione (circa 150 bar a 1000 giri/min pompa);

il precarico può essere regolato agendo sugli appositi spessori di registro.

Variando l’apertura della luce di ritorno varia la pressione dal minimo a un massimo di 1600/1800 bar nei sistemi Common Rail attualmente montati.

La pressione di iniezione è quindi regolata indipendentemente dal regime di rotazione.

Il valore della pressione è misurato nel rail e il segnale corrispondente è usato per il circuito di retroazione. Il valore misurato dal sensore di pressione viene comparato con il valore previsto in sede di progetto e memorizzato nella centralina elettronica.

Se il valore misurato ed il valore previsto differiscono, allora viene aperto o chiuso un foro di troppo pieno nel regolatore di pressione della pompa di alta pressione.

Nel caso di apertura di tale luce di efflusso, il combustibile in eccesso viene quindi rinviato al serbatoio tramite un apposito condotto di ricircolo.

La pompa alta pressione è anche dotata di una valvola elettromagnetica di tipo on-off, installata sulla mandata di uno degli elementi pompanti, che permette di disattivare lo stesso elemento pompante durante le condizioni di funzionamento per le quali sia richiesta una portata di combustibile inferiore ai 2/3 della portata massima della pompa.

In questo modo è possibile limitare l’assorbimento della pompa in tali condizioni operative.

Come detto, Il gasolio in pressione non viene inviato direttamente dalla pompa agli iniettori, ma viene accumulato in un collettore comune, il Rail, che ha la funzione di smorzare le oscillazioni di pressione dovute all’alimentazione pulsante della pompa di alta pressione e alle aperture intermittenti dei vari iniettori.

Il rail è un parallelepidedo in acciaio con una cavitá interna di forma cilindrica; Il suo volume (40 cm3 circa per un motore 2 litri a 4 cilindri ), risulta dal compromesso di avere piccole oscillazioni di pressione e rapide risposte alla variazione della pressione di iniezione.

Il rail alloggia il sensore di pressione che fornire il segnale di retroazione per la regolazione della pressione e, in alcuni casi, un sensore di temperatura necessario per calcolare la densità del combustibile.

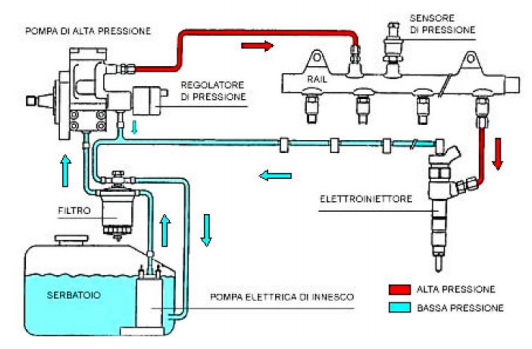

IL SISTEMA COMMON RAIL

Anche il Common Rail, Il più grande avanzamento tecnologico per i motori Diesel, che ha portato i veicoli diesel al livello odierno è una eccellenza italiana.

Fu ideato e sviluppato dal Centro ricerche Fiat, Magneti Marelli ed Elasis e brevettato da Magneti Marelli nel 1988. In seguito, il brevetto venne ceduto alla Robert Bosch (su pressione di Mercedes) che lo industrializzò.

Nell’ambito dell’accordo di cessione, la prima applicazione avrebbe dovuto essere su una vettura del gruppo Fiat, cosa che avvenne con l’Alfa Romeo 156 1.9 e 2.4 JTD.

Per circa due anni è stato un’esclusiva di Fiat, Alfa Romeo e Lancia, di seguito è stato montato sulla totalità dei maggiori gruppi automobilistici.

Il 27 giugno 2008 fu presentata la seconda versione del Common Rail (il motore FIAT Multijet), che vedremo in seguito.

Diversi altri sistemi similari in termini concettuali sono stati sviluppati o sono in corso di sviluppo da parte di Aziende concorrenti (Delphi, Siemens, Denso, la stessa Magneti Marelli).

La terza generazione del Common Rail ha esordito nel 2013, con il motore Alfa Romeo JTDm2.

Il sistema è composto da:

- pompa di alta pressione

- accumulatore di alta pressione ossia il rail/flauto

- elettroiniettori

- un circuito idraulico di bassa pressione costituito dalla pompa serbatoio, più stadi di filtraggio e dai vari condotti di mandata e di ritorno

- una centralina elettronica che gestisce il tutto.

Vediamo ora come funziona:

A differenza dei sistemi classici, il Common Rail prevede che la generazione di pressione sia disaccoppiata rispetto all’iniezione:

- ciò significa che la pressione viene generata indipendentemente dal numero di giri e dalla quantità di carburante e può essere selezionata all’interno di un intervallo prefissato (attualmente da 150 a 1800 bar).

Il componente che rende possibile il disaccoppiamento è il rail o flauto, in pratica un accumulatore di alta pressione; - gli iniettori sono ad apertura comandata elettricamente tramite solenoide.

Il sistema è gestito in modo completamente elettronico e consente la generazione di iniezioni multiple, ossia di effettuare più iniezioni durante un singolo ciclo. - Ad esempio, il sistema MULTIJET di Fiat effettua le seguenti iniezioni:

-

- iniezione pilota: effettuata con elevato anticipo rispetto all’iniezione principale, permette di ridurre drasticamente il rumore di combustione, migliora l’avviabilità a freddo e produce un incremento della coppia ai bassi regimi a scapito di un certo peggioramento del particolato;

- pre-iniezione; effettuata con bassissimi valori di anticipo rispetto all’iniezione principale, permette, insieme all’iniezione After, di modulare l’andamento della combustione contenendo le emissioni di inquinanti;

- iniezione main: iniezione principale la cui durata può essere gestita indipendentemente dalla pressione di iniezione;

- iniezione after: con questo termine si indica un’iniezione effettuata subito dopo l’iniezione principale, con analoghe finalità a quelle della pre-iniezione

- post-iniezione: ulteriore iniezione effettuata nelle ultime fasi della combustione allo scopo di aumentare le temperature di scarico, permettendo (periodicamente) la rigenerazione della trappola per il particolato. La post-iniezione può inoltre creare un ambiente riducente necessario per la rigenerazione del catalizzatore DeNOx per l’abbattimento degli ossidi di azoto.

- Tutto questo si svolge in pochissimi millisecondi

- L’introduzione del sistema Common Rail consente:

- pressioni di iniezione che possono arrivare fino a 1800 bar, che permettono una nebulizzazione del carburante mai raggiunta prima.

Questo implica che tutto il carburante iniettato viene bruciato, senza sprechi, a tutto vantaggio dei consumi e dell’aumento del rendimento termodinamico del motore - controllo della pressione e dei parametri di iniezione indipendentemente dal regime di rotazione del motore e in funzione di un gran numero di parametri motoristici e operativi

- pressioni di iniezione che possono arrivare fino a 1800 bar, che permettono una nebulizzazione del carburante mai raggiunta prima.

Grazie a questo sistema i moderni motori diesel, competono in termini di prestazioni con quelli a benzina, con consumi specifici nettamente inferiori

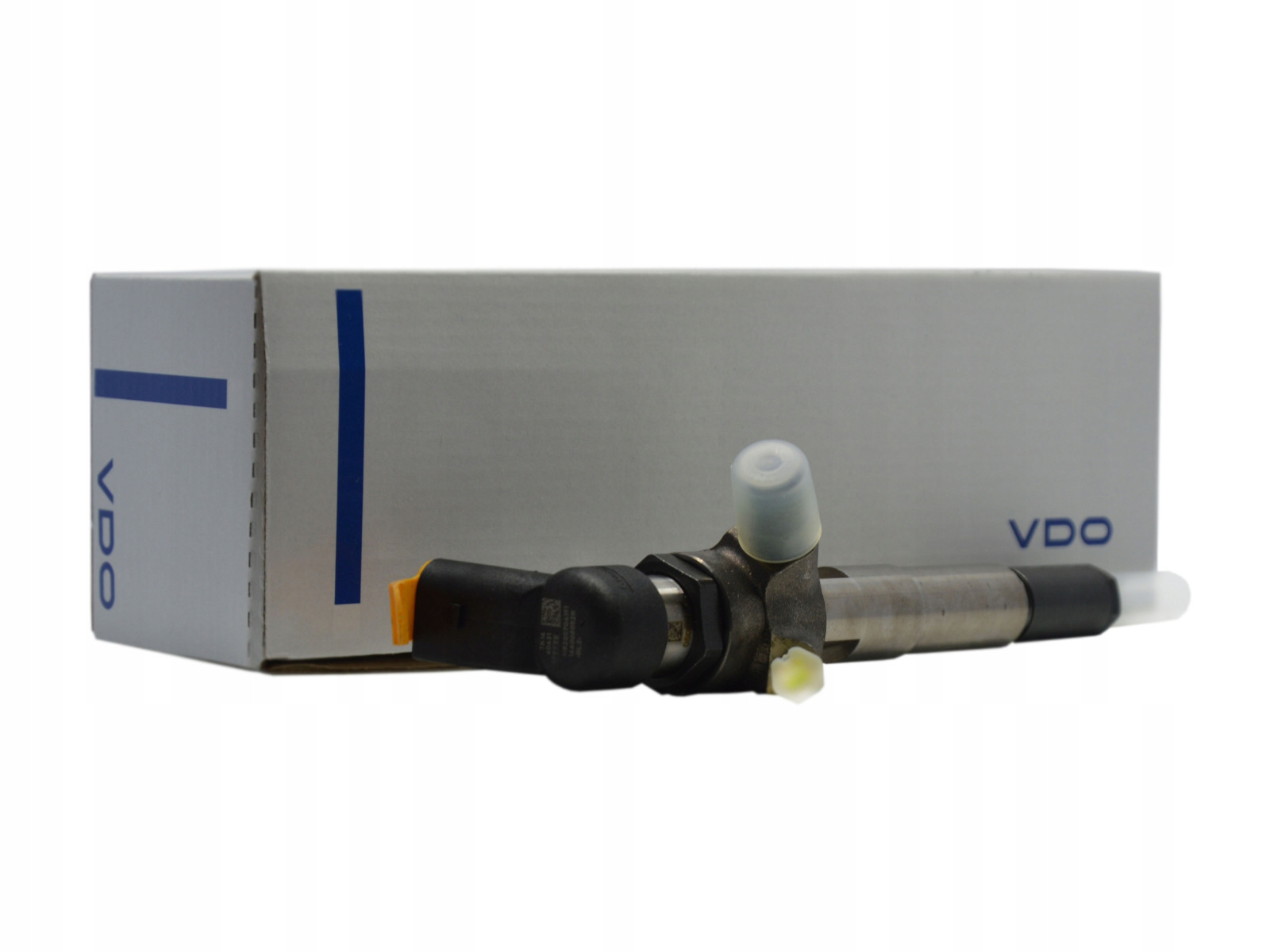

GAMMA DI.PA.SPORT

Di.Pa.Sport offre ai suoi cliente una della gamme più complete presenti nel mercato, con iniettori e pompe alta pressione sia nuove che revisionate nei propri laboratori

La gamma si compone dei seguenti marchi

- Originali (in scatola del costruttore o scatola Di.Pa.Sport)

- BOSCH – iniettori e pompe, nuovi e revisionati

- VDO – iniettori e pompe, nuovi e revisionati

- DENSO - iniettori e pompe, nuovi e revisionati

- DELPHI - iniettori e pompe, nuovi e revisionati

La completezza della gamma, oltre 500 codici, deriva dallo studio costante del parco circolante, che permette di avere anche parti che non sono solitamente disponibili per l’aftermarket.

Di.Pa.Sport dispone inoltre di un reparto revisione iniettori e pompe alta pressione dedicato.

Ogni articolo viene revisionato utilizzando componenti originali e testato singolarmente per riprodurre le condizioni in vettura, prima di essere dichiarato idoneo per la vendita.

Competenza, qualità e passione per il ricambio sono le basi di Di.Pa.Sport

Come posso fare per richiedere l'iniettore o la pompa che mi serve?

Sei un privato?

Di.Pa.Sport si interfaccia esclusivamente con i professionisti del settore, ma come privato puoi richiedere i prodotti Di.Pa. Sport alla tua officina o al tuo riambista. Puoi anche contattarci in sede e ti metteremo in contatto con il ricambista/Officina più vicina a te.

Sei un professionista del settore?

- Sei già cliente di Di.Pa.Sport: puoi ordinare subito il pezzo nel sito internet dipacommerce.com.

- Dopo aver effettuato il log-in, aver individuato il pezzo corretto tramite il codice original del pezzo e verificato la disponibilità, bastano 2 click per ordinarlo

- Non sei ancora cliente Di.Pa.Sport: contattaci in azienda e ti daremo tutti i dettagli per poterti registrare come cliente e consultare prezzi e disponibilità direttamente nel nostro sito dipacommerce.com

ARTICOLI DI GRANDE MOVIMENTAZIONE

Vediamo ora alcuni codici prodotto presenti nella gamma Di.Pa. Sport di grande movimentazione

VDO, collaborando con le principali case automobilistiche mondiali, è stata la prima a sviluppare degli iniettori elettroattuati PIEZOELETTRICI (dal greco "pieizis", piegare)

Una particolarità rispetto agli iniettori elettromeccanici sono le dimensioni leggermente più contenute e il loro funzionamento elettrico di comando.

La scoperta dei materiali con effetti piezoelettrici risale al 1880. Questi materiali hanno la caratteristica di generare ai loro estremi una tensione elettrica se sottoposti a deformazioni meccaniche;

al contrario se sottoposti ad una tensione si deformano di conseguenza.

Tale deformazione permane anche dopo aver tolto alimentazione al componente, e permane fino a che non venga applicata una corrente di polarità inversa.

In questi iniettori sono presenti fino a 300 lamelle finissime di ceramica, che sollecitate si deformano più velocemente rispetto alla classica bobina/solenoide, rendendo i tempi di apertura e quindi la portata di carburante precissima.

Codici O.E.

VW 03L130277B

VW 03L130277A

Codice Di.Pa. INJD007N

Applicazioni:

MOTORE VAG 1.6 Tdi

CAYA 77kw

CAYB 66kw

CAYC 77kw

CAYD 75kw

CAYE 55kw

CLAN 77kw

IMPORTANTE: L'iniettore deve essere codificato ESCLUSIVAMENTE utilizzando il tester VDO o il tester del costruttore dell'auto.

Effettuando la codifica con un tester diverso da quelli sopraindicati, può portare a dei malfunzionamenti

VDO, collaborando con le principali case automobilistiche mondiali, è stata la prima a sviluppare degli iniettori elettroattuati PIEZOELETTRICI (dal greco "pieizis", piegare)

Una particolarità rispetto agli iniettori elettromeccanici sono le dimensioni leggermente più contenute e il loro funzionamento elettrico di comando.

La scoperta dei materiali con effetti piezoelettrici risale al 1880. Questi materiali hanno la caratteristica di generare ai loro estremi una tensione elettrica se sottoposti a deformazioni meccaniche;

al contrario se sottoposti ad una tensione si deformano di conseguenza.

Tale deformazione permane anche dopo aver tolto alimentazione al componente, e permane fino a che non venga applicata una corrente di polarità inversa.

In questi iniettori sono presenti fino a 300 lamelle finissime di ceramica, che sollecitate si deformano più velocemente rispetto alla classica bobina/solenoide, rendendo i tempi di apertura e quindi la portata di carburante precissima.

Codici O.E.

RENAULT 1660080052R

RENAULT 166004305R

RENAULT 8200903034

Codice Di.Pa. INJD005N

Applicazioni:

MOTORE RENAULT 1.5 Dci

K9K774 78 KW

K9K832 78 KW

K9K836 81 KW

K9K782 81 KW

K9K837 81 KW

K9K846 70 KW

IMPORTANTE: L'iniettore deve essere codificato ESCLUSIVAMENTE utilizzando il tester VDO o il tester del costruttore dell'auto.

Effettuando la codifica con un tester diverso da quelli sopraindicati, può portare a dei malfunzionamenti

VDO, collaborando con le principali case automobilistiche mondiali, è stata la prima a sviluppare degli iniettori elettroattuati PIEZOELETTRICI (dal greco "pieizis", piegare)

Una particolarità rispetto agli iniettori elettromeccanici sono le dimensioni leggermente più contenute e il loro funzionamento elettrico di comando.

La scoperta dei materiali con effetti piezoelettrici risale al 1880. Questi materiali hanno la caratteristica di generare ai loro estremi una tensione elettrica se sottoposti a deformazioni meccaniche;

al contrario se sottoposti ad una tensione si deformano di conseguenza.

Tale deformazione permane anche dopo aver tolto alimentazione al componente, e permane fino a che non venga applicata una corrente di polarità inversa.

In questi iniettori sono presenti fino a 300 lamelle finissime di ceramica, che sollecitate si deformano più velocemente rispetto alla classica bobina/solenoide, rendendo i tempi di apertura e quindi la portata di carburante precissima.

Codici O.E.

PSA 1980ET

PSA 1980R9

PSA 1980S0

PSA 9802448680

Codice Di.Pa. INJD013N

Applicazioni:

MOTORE PSA 1.6 Hdi

9HR 82kw

9HL 84kw

IMPORTANTE: L'iniettore deve essere codificato ESCLUSIVAMENTE utilizzando il tester VDO o il tester del costruttore dell'auto.

Effettuando la codifica con un tester diverso da quelli sopraindicati, può portare a dei malfunzionamenti

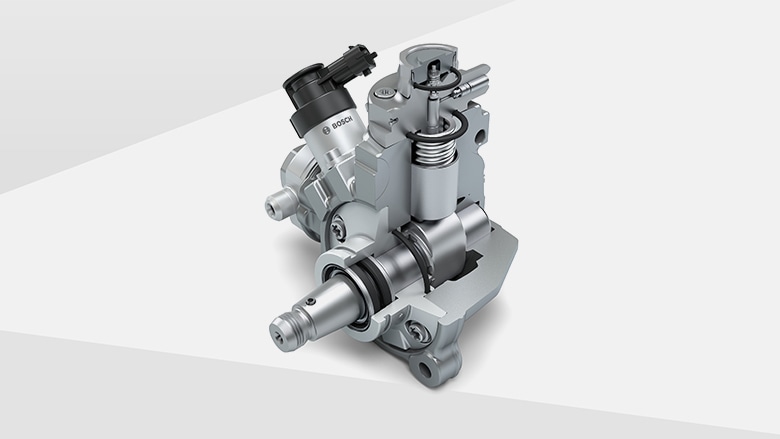

Si tratta di una pompa alta pressione adotatta da un numero notevole di case costruttrici quali il il VW/AUDI, PSA, BMW, FCA, FORD, HONDA, KIA/HYUNDAI

Le sue caratteristiche principali sono:

- le dimensioni ed il peso contenuto

- avere un solo pompante anzichè 3. Ha quindi la stessa velocità di rotazione del motore, a differenza delle pompe a 3 pompanti che ruotano alla metà dei giri motore

- raggiunge una pressione massima di 2700 bar

Lavora quindi a velocità doppia e con tolleranze infinitesimali, che la rendono ancora più sensile alle impurità presenti nel gasolio (residui, alghe, acqua) o alla cattiva manutenzione (ad esempio il non cambiare su base regolare il filtro gasolio).

Il gasolio opera come lubrificante refrigerante degli organi interni della pompa, e quando non è puro, la lubrificazione diminuisce, aumentando l'usura.

Si verifica infatti questo:

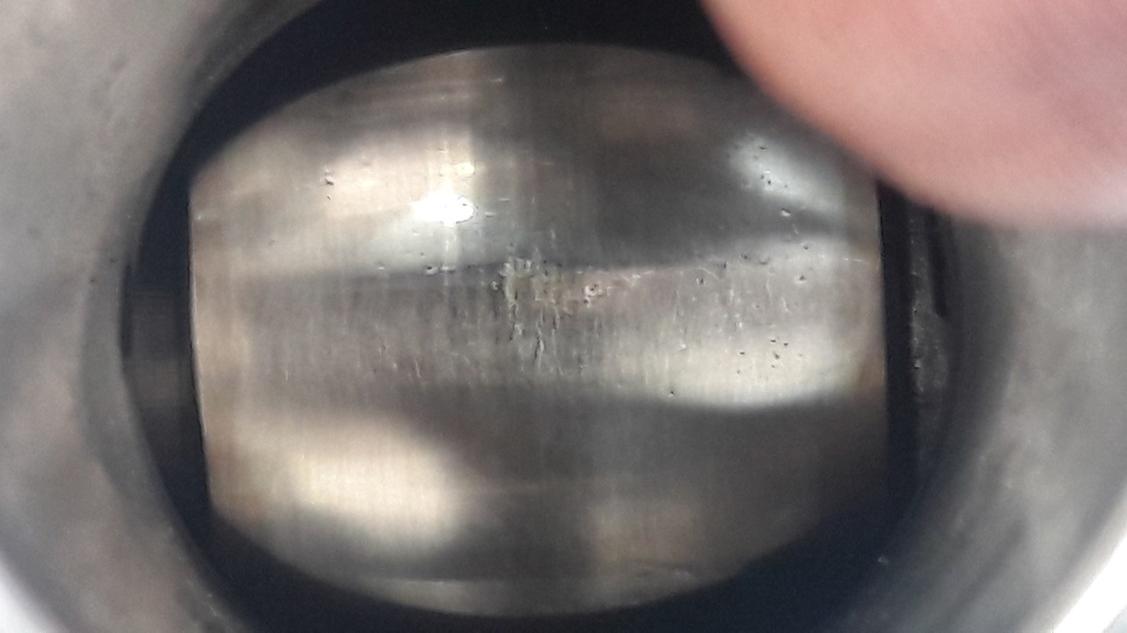

Il pompante, in presenza di lubrificazione insufficiente, si usura, rilasciando sfridi/limature di metallo finissime, simili a queste

che vengono rilasciati nel circuito di alimentazione arrivando fino agli iniettori, grippando sia gli iniettori che la pompa.

La causa è la natura dei materiali non adatti allo stress a cui è sottoposta la pompa. La rottura è causata dalle limature di acciaio che vanno a danneggiare gli iniettori, con conseguenze disastrose, sia a livello economico che finanziario (si arrivano a spendere 5.000 € per la sostituzione di tutti i componenti coinvolti)

La cattiva manutenzione, ed il gasolio di scars qualità, potrebbero portare a guasti della pompa appena superati i 100.000 km.

Quindi è sempre consigliabile spendere qualche soldo in più durante ol tagliando (ad esempio sostituire il filtro gasolio ogni 30.000km e non ogni 60.000, e soprattutto verificare che sulla sua superficie non ci siano segni di limatura di ferro) e nel mlaugurato caso si dovesse procedere con la sostituzione della pompa....consultare il sito web www.dipacommerce.com ed individuare la disponibilità della pompa, nuova o revisionata.

Di.Pa.Sport ha creato un reparto apposito, dedito alla revisione dei componti diesel, con personale specializzato dotato di attrezzatura e macchinari di ultima generazione.

Ogni particolare viene revisionato utilizzando ricambi originali e viene poi testato primi di essere dichiarato abile per la commercializzazione

Di.Pa.Sport ha soluzioni per tutte le necessità, sia tecniche che economiche

Domande più frequenti: